在显示技术不断迭代的浪潮中,MiP(Micro LED-in-Package)器件(无衬底芯片)显示技术(下文简称:MiP),正以其独特的优势和创新的架构,成为行业瞩目的焦点。这项技术究竟有何魔力,能在众多显示技术中脱颖而出,甚至有望改写行业规则?让我们一探究竟。

解密MiP,芯片级封装的革新密码

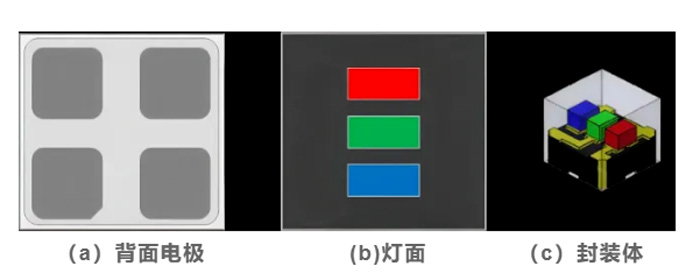

MiP(Micro LED-In-Package)技术是一种芯片级的封装技术,通过巨量转移技术将剥离了衬底的Micro LED三色发光芯片固定在载板上,随后封装、切割,再进行检测和混光。这一过程看似简单,却蕴含着巨大的技术突破。

图1 MiP器件的外观示意图

与传统 COB 技术相比,MiP 的芯片级板上封装架构优势显著。借助多层半导体电路工艺,MiP 可放大焊盘及间距,大幅降低PCB电路板精度要求,提升生产良率。此外,MiP 融合 Micro LED 芯片高性能与 Mini LED 成熟工艺,实现 “Micro 芯片 + Mini 封装” 的跨代兼容,在保障显示性能的同时,降低 PCB 板制造与贴片难度,兼具工艺简单、固晶直通率高、成本可控的优点。

技术创新:MiP的核心竞争力

MiP 器件的技术创新性,体现在多个维度,无论是封装工艺、制造效率,还是显示性能方面,都展现出较强的竞争力。

1.芯片级封装与扇出架构创新

MiP采用扇出封装技术(Fan-out),通过重新布线放大Micro LED芯片引脚,让焊盘尺寸更易于贴装。这一创新设计直接降低了PCB基板精度要求(相比COB技术)。

2.巨量转移与高效制造工艺

在制造效率上,MiP采用激光巨量转移技术,每分钟可实现数万颗发光芯片的转移,且精度可达±5μm,生产效率的明显提高有可能降低单位制费成本。

3.显示质量与可靠性提升

在显示效果方面,MiP同样表现出色。像素全测与分选技术确保了亮度、色温一致性。黑胶填充工艺减少光串扰,搭配高透光硅胶,使光效得到明显提升。另外,MiP所使用的Micro级发光芯片尺寸小于传统COB芯片,黑区占比更高,能进一步提升面板墨色的黑度,带来更加震撼的视觉体验。

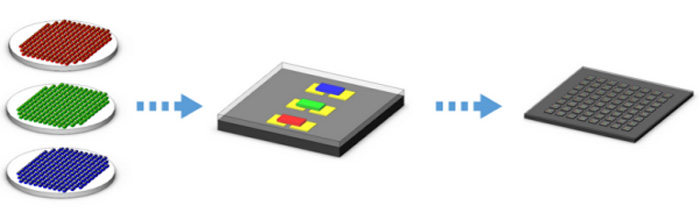

4.制造流程,精密协作的技术链条

MiP 器件的制造流程环环相扣:首先是巨量转移,将 50 微米以下的 Micro LED 芯片转移至载板形成阵列;接着进行扇出封装,通过半导体工艺放大电极引脚;然后切割分选,将封装后的载板切割成单颗分立器件并测试光电性能;最后利用固晶机转移到 PCB 或玻璃基板,每一步都彰显着技术的精密与严谨。

图2 MiP器件的制造流程

发展挑战:MiP技术产业化进程关键制约因素

尽管 MiP 技术优势显著,但当前也面临着诸多挑战。

1.目前对Micro LED的分bin难度较大、成本较高,且单颗MiP芯片中包含三颗LED晶片,难以保证同批次各颜色MiP芯片的亮度和光色一致。

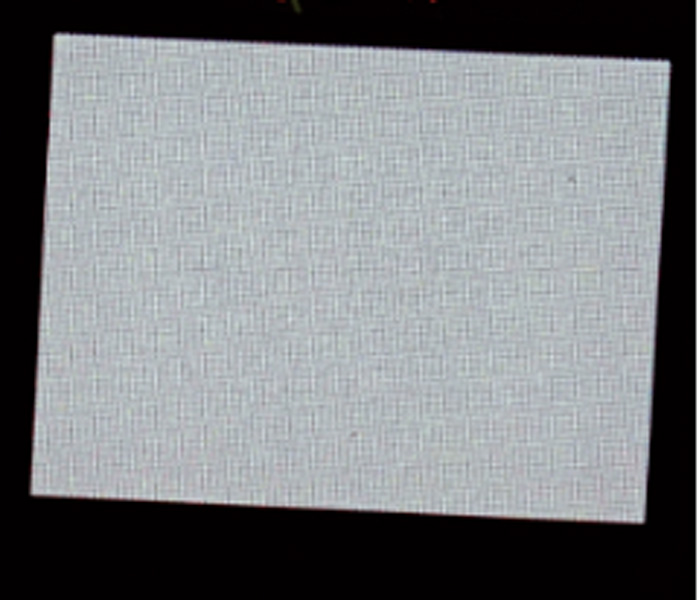

2.两道封装工艺导致发光芯片所发出的色光从发光面到出光面经过三种不同的材质,折射和全反射增加,可能产生麻点现象。

图3 MiP器件的屏体(麻点偏多)

3.封装层增多使界面数量增加,不同材料膨胀系数不一致,受热时界面应力容易失衡,可能导致封装层分离,影响出光,出现大角度下暗亮现象。

4.MiP技术下的器件工艺相对复杂、设备精度要求高,目前整体成本也相对较高,量产良率亦有待提升,技术路线尚未完全成熟。

展望未来,MiP如何重塑显示技术新图景

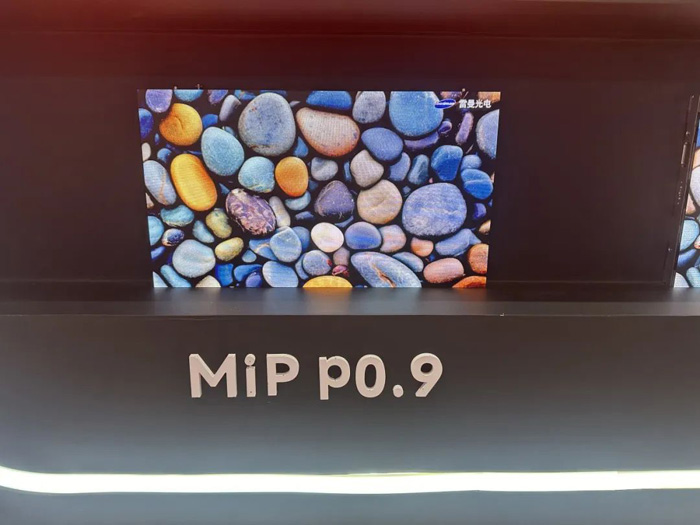

尽管挑战重重,MiP技术的应用前景却十分广阔。其覆盖P0.4超微间距到P2.0常规间距,在虚拟拍摄、高端影院、可穿戴设备及透明显示等高附加值领域已崭露头角。随着上游芯片成本下降,MiP产品将逐步向家用显示、车载屏幕等消费领域渗透。预计2025年后,产业链协同效应将加速显现,综合成本有望明显下降,推动高端显示市场规模不断扩大。

图4 雷曼P0.9 MiP箱体

结语:MiP,开启LED显示封装技术新赛道

MiP技术凭借封装架构革新和工艺整合,较好地平衡了微间距显示的性能需求与产业化成本,无疑是LED显示迈向超高清时代的有效技术路径之一。随着技术进步和产业链的完善,MiP将为我们带来更清晰、更震撼、更优质的显示体验,开启LED显示封装技术的新赛道。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime