当“双碳”目标成为国家战略,制造业绿色转型不再是选择题而是必答题。

2024年初,工信部等七部门联合发布《关于加快推动制造业绿色化发展的指导意见》,明确提出到2030年制造业绿色低碳转型要取得显著成效。工业制造业占社会总能耗比例最高,是节能减排的主阵地。其次是建筑业,尤其是中央空调系统占全社会总能耗可达12%~18%,节能减排的空间巨大。

在空调行业,海信日立在绿色智能化转型方面的成功探索,一举打破制造业及建筑运行两大领域的节能桎梏。9月16日,世界经济论坛(WEF)公布了最新一批“可持续灯塔工厂”名单,海信日立黄岛工厂荣膺桂冠,成为全球空调行业首座“可持续灯塔工厂”和唯一的“双灯塔”工厂,引起全球瞩目。据了解,可持续灯塔工厂是制造业中兼具智能制造与可持续发展能力的顶尖示范企业,代表全球制造业在数字化与碳中和领域的最高水准,目前全球仅有27家企业入选,被誉为“灯塔中的灯塔”。

短短一年内,海信日立先后斩获“灯塔工厂”和“可持续灯塔工厂”两项顶级认证,不仅为行业树立起绿色智能转型的标杆,也成为全球绿色智造塔尖工厂。

破局之钥:空调产业全价值链碳管理的中国方案

一直以来,空调不仅在使用期间会带来电力需求的激增,而且在生产、运输、空调冷媒泄漏与回收整个生命周期都会产生大量碳排放。然而,由于空调产业链复杂,实现从原材料到冷媒回收的全链条碳足迹管控复杂度极高,是空调行业破局双碳的关键。

作为行业领军企业,海信日立积极响应国家“2030/2060双碳目标”,优化自身技术,积极赋能空调上中下游产业节能减排,提出“2038年实现自运营碳中和,2050年全价值链碳中和”的目标,力求先于国家实现自身双碳目标,为全行业做出表率。围绕这一目标,海信日立将打造全球领先的智能制造能力作为核心,完成了自身从自动化、数字化到深度智能化的全面转型,并以技术创新为支点撬动全链条减碳杠杆。

在建筑能耗中,空调系统能耗占比超 40%,空调产品本身的节能性、建筑负荷匹配的合理性、不同使用场景下的自适应性,是节能的关键。在产品端,海信日立以AI技术为城市建筑的空调系统赋予“预见未来、洞察过去”的智能决策引擎。

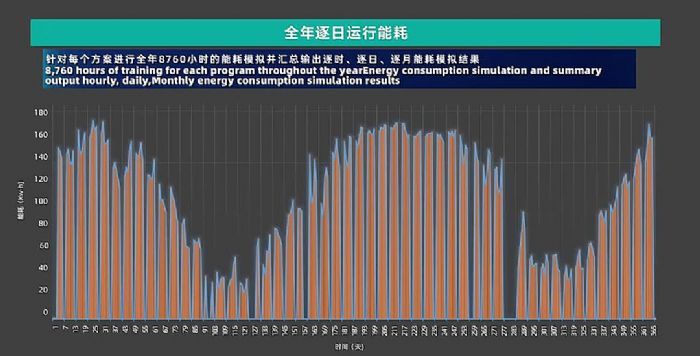

海信日立结合2亿+大数据,借助自主研发的产品能效仿真平台与碳管理平台通过多维度数据分析、仿真模拟与碳排优化,实现产品平均功耗降低4.8%。选型环节结合建筑模型与气象数据,完成8760h负荷计算,能耗模拟精度提升50%;使用环节采用AI自适应调节方案,能耗下降31.2%,并首创AI预诊断模型,通过物联网实时监测机组状态,主动预警故障并提供维修建议,使平均维修时间缩短45%以上,推动中央空调向低碳智能化发展。

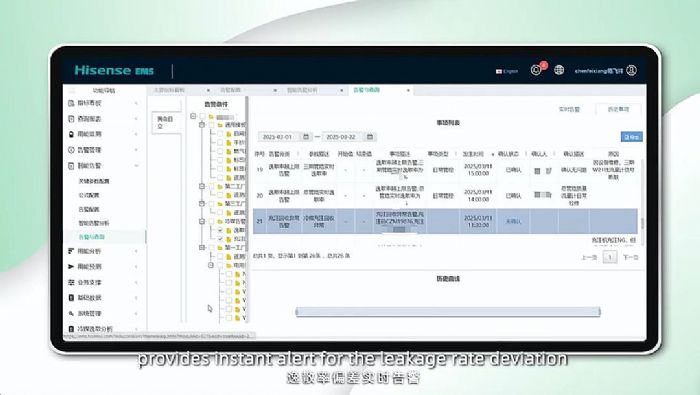

海信日立还搭建ECO-B能源和运维管理平台,构建可持续灯塔工厂的数字底座。系统实现了客户端百万级设备数据采集,融合建筑负荷与空调能效仿真系统、建筑负荷预测的AI自适应调节、产品运行故障预知保养等技术,为精准碳管理提供神经中枢。

在中央空调的工艺端,制冷剂被誉为难以捉摸的“幽灵”。海信日立通过物联网感知、大数据分析等技术的深度融合,构建了一套覆盖冷媒全生命周期的智能管控体系,将无形的冷媒流动变得完全可视、精准可控,让“零损耗制造”在制冷剂管理领域从愿景变为触手可及的现实。

聚焦工厂自身用能,海信日立做到了100%产线重点用能设备智能仪表数采覆盖,进行多维度单耗数据统计分析,实现指标线上闭环管理,闭环率提升30%以上。工厂还建立多维度产品能耗评估模型,精准定位高效生产线体,智能推荐产品-线体匹配方案,产品平均单耗降幅13.3%,减碳3457吨,相当于种植约7.5万棵树,真正实现绿色工单生产。

在追求高质量发展的征途上,海信日立还主动承担起产业链承上启下的关键作用,无偿将前沿绿色低碳技术与解决方案赋能给下游供应商,推动130多家供应商和客户企业完成240多个降碳项目后,又向行业成功复制,达成价值链减碳共588万吨,相当于植树造林160万亩,让减碳从单点突破进化为网络协同。这一成功路径,解决了中小企业“不会做、不愿做、不能做”的减排困局,为制造业提供了可复制的“链主赋能型”减碳范式,推动行业整体绿色转型。

用户端节能提效:化能耗黑洞为低碳管家

在用户最关注的节能降耗层面,AI技术正成为新质生产力的典范,重塑中央空调的节能模式。海信日立率先实现 AI 技术在空调系统方案设计、设备选型、运行节能及能源管理全生命期的场景化落地,降低碳排684万吨。

在中央空调产品设计环节,设计水平、低碳零部件选择均影响碳排。传统模式下,能力功耗设计测试环节、低碳原材料选型依赖人工决策,耗时费力,精准性低。海信日立基于33万套运行机组的深度分析,提取了能效计算所需的运行时长、温度、负荷率等关键参数,并依托自主研发的能效仿真平台,通过模拟不同配置循环系统方案及全气候条件边界,预判设计方案的能耗表现。结合碳管理平台对BOM材料进行碳排放优化,最终实现产品全生命周期碳排放的精准测算与设计优化。

在办公楼、园区、厂房等建筑的运营成本中,中央空调的电费和维护费占比高达30%~40%,且存在选型容量超标的痼疾。传统方法仅基于建筑大致用途粗略估算每平米负荷、确定空调容量,忽视每个建筑物结构布局、内部人员、设备发热量等差异性,往往造成设备选型偏大,计算偏差高达40%,造成资源浪费。对此,海信日立ECO-B能源和运维管理平台,实现客户端百万级设备数据采集,为精准碳管理提供神经中枢。基于大数据和AI智慧决策,该中枢将节能从模糊的经验判断,转变为基于精准预测的科学决策,从而推动建筑空调系统从“能耗大户”蜕变为“效率先锋”,在保障舒适的同时,大幅降低运行能耗与碳排放,为建筑注入智能绿色的生命力。

在中央空调使用环节,针对传统变频控制因建筑特征和天气间接影响室温导致的空调能力与负荷匹配延迟问题,海信日立推出基于建筑负荷预测的AI自适应调节方案。该方案通过自动学习建筑负荷模型,实时结合天气、室温数据预测负荷,并同步调节制冷剂温度、流量及送风风量,使空调与建筑负荷精准匹配,实现运行能耗下降31.2%,运行稳定性显著提升。

空调的运维环节则是用户心中的另一个“老大难“问题。以冷媒泄露为例,发生故障之前空调已经处于亚健康状态,这个过程平均持续2~3个月,平均能耗增加22%却难以被精准察觉。针对空调在运维环节的故障难感知、维修周期长等问题,海信日立在业内首创AI预诊断模型,通过物联网技术实时采集空调机组的运行状态数据,支持AI 模型预测出故障后触发系统预警,同时提供故障原因和维修建议。在此基础上,再通过人工辅助决策和后期远程监控完成售后闭环,让被动的售后维修变为主动精准治疗。在整套运维系统的支持下,实现年平均降碳156.2万吨/10年。

冷媒管理创新:空调制冷剂的绿色闭环

冷媒管理,是空调行业不容忽视的减碳主战场之一。在产业实践中,冷媒的供应管道、充注和回收等多个环节都存在着不同程度的冷媒逸散,带来臭氧层破坏、温室效应等多重环境问题。

在冷媒管理领域,海信日立是国内第一家实现冷媒提纯回收再利用的品牌,首创冷媒高效回收与精准复用技术,构建了一套覆盖全生命周期的智能管控体系,为每一克冷媒打造一条“数字闭环”的透明通道,实现冷媒零浪费。

融合大数据与物联网技术的数据系统如同敏锐的“神经末梢”,实时采集冷媒全环节数据,形成动态数字镜像。再由系统核心的CPK(过程能力指数)分析引擎以毫秒级精度比对充注机输出与流量数据,实现自动校准与预警,从源头消除设备失准导致的逸散风险。所有数据实时汇入中央全流程冷媒管理系统,这相当于一个端到端、完全可视化的冷媒“全景地图”,实现来源-去向-状态-消耗量全流程可视化。

最终,通过高效回收净化与精准复用,实现“废弃”冷媒再生的革命性突破,故障机、实验机及生产余料的冷媒再利用率达100%。系统强大的自动监控和校准能力,彻底消除人工点检误差。通过这一技术,仅在传统充注环节杜绝的冷媒逸散就高达35吨。

结语

灯塔非一日建成,远见方能照亮未来。

海信日立黄岛工厂成功完成从“制造灯塔”到“可持续灯塔”的跨越,是企业十年如一日践行绿色承诺的必然结果,并向行业展示出可验证的成功转型路径:通过自动化、数字化、智能化技术的深度融合,能够系统性攻克空调行业可持续发展难题,实现运营优化与节能减排的双赢。

对于此次获评“可持续灯塔工厂”,海信集团董事长、ESG 委员会主任贾少谦表示:“可持续灯塔工厂建设是海信数字化与绿色发展双擎战略的鲜活实践,更是全球空气产业的标杆和新突破。海信将以这座双灯塔工厂为引领,持续深耕创新,推动行业加速迈向数字化、绿色化新未来,为成就世界一流企业注入强劲动力。”

展望未来,海信日立“双灯塔”的光芒,不仅能为行业照亮通往全球绿色智造塔尖的路径,其标杆效应也将加速推动中国制造向可持续未来转型的进程。

明基投影机

明基投影机 坚果投影机

坚果投影机 科视投影机

科视投影机 极米投影机

极米投影机 SONNOC投影机

SONNOC投影机 宝视来投影机

宝视来投影机 视美乐投影机

视美乐投影机 当贝投影机

当贝投影机 哈趣投影机

哈趣投影机 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime