在LED显示领域,从最早的 SMD、IMD,到 COB,再到如今炙手可热的 MIP(Mini/Micro LED in Package),封装技术的演进正在推动直显产业迈向更高分辨率、更高可靠性和更低功耗的新阶段。

在Mini/Micro LED快速渗透的当下,MIP被视为连接Mini时代与Micro时代的关键过渡技术。

然而,很多人常常将MIP与SMD、IMD混为一谈。

那么,它们到底有什么区别?真正的MIP,又是什么?

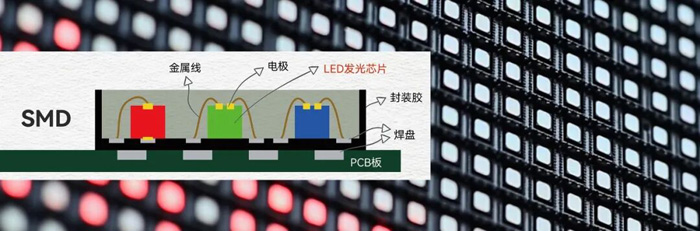

SMD

从“贴灯珠”开始的封装时代

SMD(Surface Mount Device)是LED行业最早的主流封装形式,它的核心特征是:将红、绿、蓝三颗独立的LED正装芯片分别打线封装成灯珠(其中,红光芯片为垂直结构,只需打一根正极引线;蓝/绿芯片为正装结构,正/负极均要打引线),再通过表贴制程,贴装到PCB板上。

但随着显示间距不断缩小,SMD方案暴露出两大问题:一是像素间距限制:单个灯珠体积较大,难以实现P0.9以下的微间距;第二,光学一致性不足:三颗芯片独立封装,存在微小高度差和光轴偏差,导致显示画面易出现色偏、亮度不均。第三,垂直或正装结构芯片出光面积小(大部分正面区域被焊盘和引线遮挡),发光效率偏低,在相同芯片尺寸下亮度比倒装芯片低。

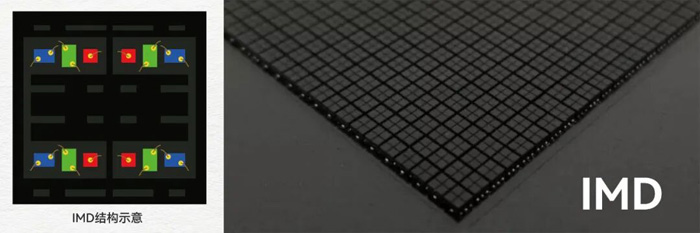

IMD

从“单灯珠”到“多像素集成”的过渡阶段

后来随着间距的微缩化需求,衍生出n合一的IMD技术(Integrated Matrix Device),即将两个或以上的RGB像素集合在一个封装体内,目前以四合一技术应用最为成熟,即将4个像素集合在一个灯珠封装体里。

IMD兼具了SMD的可维护性与COB的高集成度,是早期小间距显示(P0.9-P0.6)常用方案。但IMD仍保留了“贴灯珠”的本质,封装工序繁多、自动化程度有限;当间距进一步逼近P0.6以下时,封装精度与贴装效率的瓶颈逐渐显现。

且IMD集成封装形式,在灯珠制程中已确定了模组间距型号,导致模组制程的灵活性小,不适用于多型号、多方案制造。

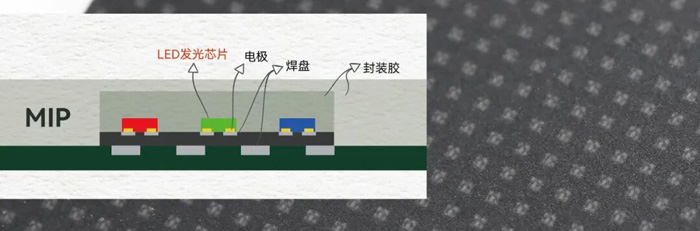

MIP

从“贴灯珠”到“芯片级封装”的转变

MIP,全称Mini/Micro LED in Package,核心理念是:先把Mini/Micro LED芯片倒装到一个封装体内,形成独立、稳定的发光单元,再进行模组级的集成或贴装。

与传统的SMD、IMD最大的不同在于,MIP的核心从“灯珠”转向了“芯片封装体”。

通俗地说,SMD与IMD是“灯珠贴上去”,而MIP是“芯片封进去”。

在封装工艺上,MIP采用倒装芯片+固晶焊接的结构,摒弃金线打线工艺,使封装更加紧凑、可靠。

对于下游模组厂和屏厂而言,MIP既能兼容现有的COB制程设备,又能实现技术升级与产能复用,降低导入门槛的同时,避免因直接采用Micro芯片而造成的供应链成本大幅上升。同时,封装体本身也为芯片提供了额外的结构保护与可靠性保障。

这带来四个显著变化:

-

更小、更精密的封装体结构:支持P0.4及以下超微间距显示;

-

更高的可靠性:芯片由封装体保护,抗应力性能更优,可靠性更高;

-

更强的产业兼容性:下游厂商可以沿用原有设备与流程,降低导入门槛;

-

更好的光色效果:MIP灯珠可进行混晶、分光分色,达到更好光色效果。

因此,MIP不仅是封装工艺的升级,更是连接现有Mini LED产业体系与未来Micro LED显示的关键中间层。

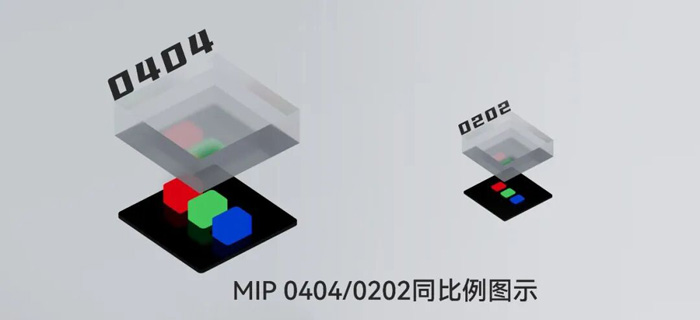

且鉴于目前Micro LED方案(如COG方案),仍未完全解决巨量转移良率及高成本问题上,通过将Micro LED利用先进封装制程(蓝宝石LLO+巨量转移+RDL),使MIP灯珠尺寸进一步缩小至0202甚至0101,亦可实现COB制程目前难以满足的P0.6及以下间距,实现极小间距模组产品的制造。

目前,MIP封装可根据芯片尺寸与衬底处理工艺的不同,分为 Mini级MIP 与 Micro级MIP。两者的核心区别在于芯片尺寸大小与是否剥离蓝宝石衬底。

Mini 级MIP

Mini LED in Package

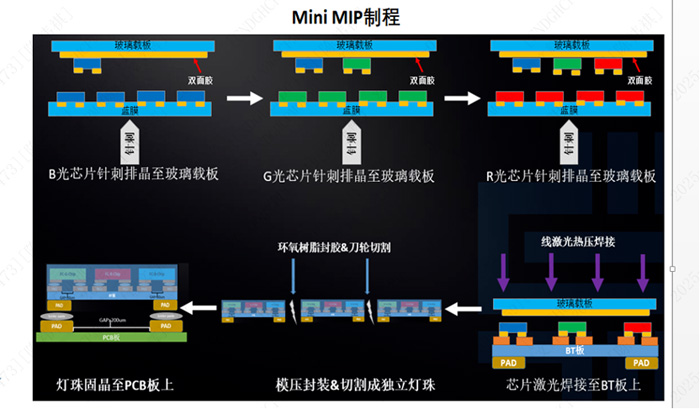

Mini级MIP(Mini LED in Package)一般采用尺寸介于100μm至300μm、未剥离蓝宝石衬底的Mini LED倒装芯片,通过固晶封装的形式制成MIP封装体(一般为0404/0606 MIP)。

其难点主要集中在前段封装工艺——如何高效、稳定地将Mini芯片封入MIP封装体中。由于转移效率和良率将直接影响成本,因此目前Mini级MIP的主要成本仍集中在MIP封装体的环节。

根据TrendForce的数据分析,0404 MIP显示模组方案中,MIP封装体成本占比高达31%,而PCB与后段固晶封装成本有所下降。

这种封装模式凸显了Mini MIP的几大优势:

-

封装效率高:下游模组厂一次固晶同时转移RGB三颗Mini LED芯片,封装效率提升三倍。

-

制程要求低,良率高:MIP封装体尺寸、引脚和GAP间距均大于倒装Mini LED芯片,对PCB板精密度和固晶精度的要求更低,有利于提升整体良率。

-

显示效果优化:MIP可实现混晶(物理炒灯),提升显示均匀性,减少模组二次分选的工序。

这意味着,未来随着芯片与封装厂的产业化成熟和技术难点的逐步突破,Mini级MIP整体成本将有望进一步降低,为Mini LED显示提供高性价比方案。

Micro级MIP

Micro LED In Package

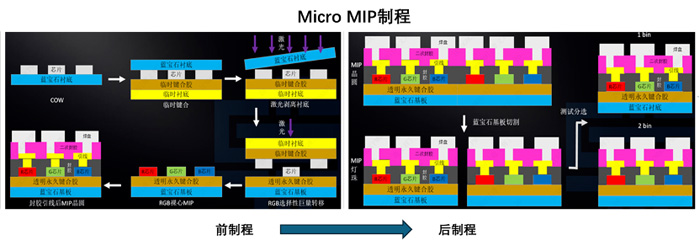

当芯片尺寸缩小至Micro级(小于100μm)时,若直接用于LED显示模组上,将面临电路连接困难、良率低、芯片可靠性差等问题。且芯片尺寸进一步缩小至100μm时,传统带蓝宝石衬底的圆片研磨减薄制程将变成工艺瓶颈,极容易出现研磨裂片问题,导致芯片良率低于50%,难以实现量产。因此需要引入激光剥离蓝宝石衬底工艺(LLO)

而Micro级MIP ,采用的是剥离蓝宝石衬底的超小尺寸Micro RGB芯片(小于100μm),实现了真正意义上的“芯片级封装”。

在封装结构上,Micro级MIP沿用倒装芯片+固晶的方案,通过“预封装”方式,将微米级芯片通过先进封装制程(蓝宝石LLO+巨量转移+RDL)整合为结构稳定、尺寸更大的MIP封装体,简化后段制造流程,并解决返修、良率和产线兼容性等痛点。

而这一技术路径的关键挑战,主要集中在芯片制程的后段工艺——如何高效剥离蓝宝石衬底、以及如何突破Micro芯片巨量转移的技术瓶颈。由于Micro LED芯片本身成本高昂、制程复杂,目前这一技术目前仍处于爬坡阶段,尚未实现大规模普及应用。

Micro级MIP方案的核心优势包括:

-

优异的光学性能:剥离蓝宝石衬底后,芯片厚度<10μm,RGB芯片面积和间距都缩小,混光效果更佳,无偏色、无蓝黄线;

-

卓越的显示效果:无金线遮挡,芯片更小黑区更大,轻松实现>10000:1的超高对比度;

-

高可靠性:无衬底、无焊线,PAD和线路一体化设计,避免了银迁移等可靠性问题;

-

芯片成本潜力:对芯片厂而言,芯片尺寸的缩小大幅提高了单位面积晶圆的利用率,意味着Micro LED芯片成本具有显著下降的潜力。

-

简化模组制造与提升良率:对模组封装厂而言,MIP封装体放宽了PCB基板对Micro LED封装的精度要求,解决了从芯片到显示面板之间的关键工艺难点,大幅提升了生产良率和产能。

-

产业兼容性更强:0202/0303 MIP可用COB设备封装,实现设备共用与产线平滑升级。

总体来看,Micro级MIP不仅在封装结构上实现了跨代升级,也在光效、可靠性和制造灵活性上展现出显著优势。

中麒的MIP实践——进入Micro级MIP

今年,中麒光电率先推出了应用0303/0202灯珠的Micro MIP显示模组。

在显示层面,该模组采用剥离蓝宝石衬底的Micro LED芯片,发光源厚度<10μm,大幅提升了发光效率与稳定性;

在结构层面,中麒MIP模组采用150×168.75mm标准模组设计,兼容600mm通用箱体,具备更高的装配灵活性,可无缝适配不同应用场景,实现设备更新升级。

未来,随着Micro LED制程与衬底剥离技术的突破,Micro级MIP将成为推动Micro LED量产落地的关键路径。

中麒光电将持续深耕MIP技术,推动MIP显示技术产业化,为新一代高端显示提供更具性能与成本竞争力的解决方案。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime