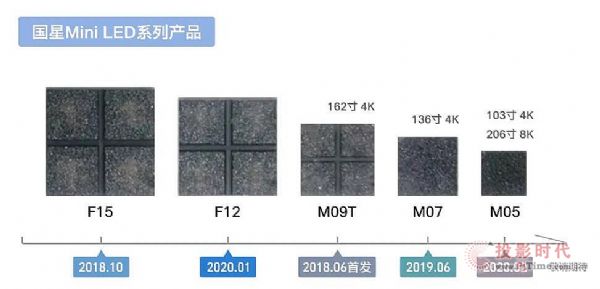

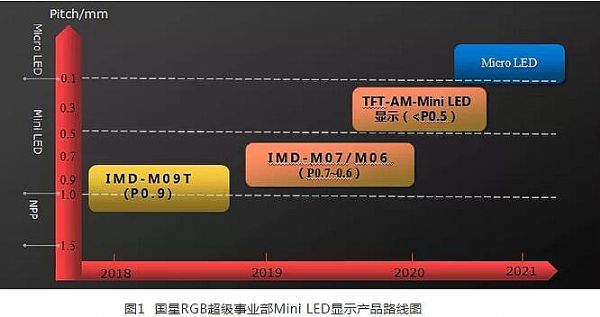

从2018年提出四合一灯珠产品,首发IMD-M09T,到2019年6月首发IMD-M07,再到今年3月首发IMD-M05,国星光电独创的IMD技术体制,成功将百英寸LED大屏从全高清时代带入4K超高清时代。

IMD技术体系,对下游客户的友好性,更成为目前P1.0以下小间距LED屏终端产品快速布局,实现低成本、高品质制造的关键支撑技术,带来了2018年以来p1.0间距以下LED大屏市场的跨越式发展潮流。IMD技术体系已经成为市场上最成熟的mini/micro-led应用产品技术之一。

IMD技术到底好在哪里呢

国星IMD-M05采用矩阵式集成封装(IMD)方案,1010的长宽尺寸下集成了12颗全倒装LED,像素间距为0.5mm,采用Flip-Chip芯片薄型化全黑封装,拥有极致对比度和超高亮度。

通过这个描述,可以看到IMD首先是一种“大尺寸灯珠”封装技术。1010的基础CELL尺寸,几乎保留了终端厂商们传统的表贴式工艺的大部分“既有产出能力和技术规范”,让终端企业用最低的投入和技术风险,分享了mini/micro-led产品的升级红利。——这是极大的下游友好性!

其次,IMD技术还是一种“像素集成”封装技术。即具有COB技术那种对产品稳定性、可靠性的保护,同时不失去传统灯珠产品,在终端屏上的可检测与可维护性,并具有很高的墨色一致性。这种集成封装带来了更高的视觉效果,推动P1.0以下间距LED屏全面进入“COB”技术为代表的品质时代。

第三,IMD技术更重要的一点在于,它是真正的mini/micro-led产品。且是最大程度克服了巨量转移、对位、封装难度的“高度可商业化”技术路线。从四合一灯珠,到目前的12合一灯珠,IMD技术并不去直接实现巨量像素的一次性转移成为终端产品,而是采用分两个层次的终端产品制造思路。

这种思路,规避了“一次性巨量”带来的“数量规模难度”;也更适合传统LED显示产业链建立的封装-终端分层产业体制,最大程度上利用行业现有成熟技术和资源实现了mini/micro-led产品的高水平量产。

所以,IMD技术几乎是mini/micro-led与COB、表贴三大技术优势的“集合体”。 作为国内较早实现Mini LED批量供货的LED企业,国星光电已推出IMD-M05、IMD-M07、IMD-M09、IMD-F12、IMD-F15等多款产品,实现了主流高端小间距LED产品应用的全覆盖,打造起mini/micro-led市场化应用的庞大生态体系。

mini/micro-led时代LED显示没有标准答案

巨量转移不是行业基本路径吗?IMD会不会是过渡性技术?”这是目前对于国星光电IMD技术的最大疑问,也是本文所要讨论的核心问题所在!

首先,mini/micro-led显示本不是“标准答案”:例如VR用的mini/micro-led、液晶背光用的mini/micro-led、以及100英寸LED大屏用的mini/micro-led技术显然差异巨大!

比如,液晶背光源市场,85英寸液晶电视所采用的mini/micro-led背光必须具有更高的亮度:因为液晶层处理的是偏振光——这就让背光亮度损失50%;液晶电视的彩色滤光膜是选择性透射——这又让背光源亮度进步损失三分之二。仅仅如此,背光源亮度与最终画面亮度对比就已经有6倍以上的差异,背光亮度有效率只有不足15%。对比而言,85英寸LED显示大屏,其亮度利用效率往往是极高的,可以视为100%!

亮度上液晶背光源对mini/micro-led技术的要求极高,但是另一个方面“LED晶体密度上”却又截然不同:LED大屏,或者VR用的mini/micro-led显示屏,都至少需要向2K画质提升PPI像素密度,达到数百万颗灯珠。但是,背光源系统,即便支持10000的HDR分区,也只需要数万颗灯珠而已。

除此之外,对于VR显示的mini/micro-led应用,往往要在2-5英寸尺度上实现2K分辨率、LED大屏显示则可能是200英寸需要4K分辨率——二者的像素密度和工艺精度也完全不一样!

由这些分析可以看到,mini/micro-led面临的是众多完全差异化的应用领域,这就决定了“完全一种工艺技术”基本不能满足如此漫长和差异化产品线的需求。事实上,国星光电不是没有开发巨量转移技术,比如其推出的nStar系列产品,就是标准的巨量转移透明显示产品。而IMD技术,则主要针对100+英寸高清、超过高清LED大屏显示系统:为差异化的终端和应用需求,提供“最优化”的技术选择。

第二,mini/micro-led显示面临“双重精细度,并不重叠”的技术问题。即,一方面LED晶体颗粒在mini/micro-led显示时代,进入3-200微米时代,带来了巨量转移等应用于超精细LED颗粒封装过程的工艺进步。另一方面,作为显示终端,像素颗粒的精细度需求从10微米到毫米、乃至数毫米级别不等,这又涉及到另一层的“精细度实现工艺”。

特别是对于100+英寸的LED显示屏产品,即便实现8K分辨率,最低的像素间距也高到220微米。这与LED晶体,在发光效率不断提升下,实现同等画质亮度所需要的LED颗粒尺寸越来越小的趋势形成了“精细度差异”。

传统巨量转移技术的思路是,一次性实现大量LED晶体颗粒的转移和对位,满足mini/micro-led尺度的超微LED晶体颗粒“工艺精细度”和终端产品的像素尺度“工艺精细度”:这就会出现,P1.0间距LED大屏,像素间距是1000微米、LED颗粒尺度是50微米的“工艺精细度差值”。后者对于一次性巨量LED晶体颗粒的“板上漂移和对齐”造成巨大挑战(反而是像素间距更小,例如只有100微米时,50微米LED晶体颗粒更容易实现巨量转移操作)。

因此,国星光电提出了IMD技术体系,主要针对大尺寸小间距LED应用产品市场,用一定规模的集成封装+传统表贴工艺,分层技术路线,实现“技术工艺难度”的折中路线选择:“能够在全球实现更快速的终端产品导入,本身就说明这一IMD技术面对小间距LED显示大屏的极高适应性和路线科学性!”行业专家如此表示。

综上所述,IMD技术不是用来挑战巨量转移技术的发明,反而是用来补充在小间距LED大屏上,巨量转移技术天生不足之处的选择。二者不是竞争关系,也不会发展成对抗关系:更多的是国星光电同时在发展巨量转移和IMD技术,巨量转移技术的进步更在为IMD工艺的前进提供更多的支撑力。这种差异化的路线选择,本质是mini/micro-led技术在不同应用终端上的差异性的体现。

从四合一到十二合一,从P0.9到P0.5,三年来国星光电IMD技术不断进步,突破极限,为mini/micro-led显示的成功量产商用做出了基础性、前瞻性的支撑!”可以相信IMD技术将是一个长期的,面向100+英寸级别,乃至更大尺寸小间距LED显示应用的技术路线;将是mini/micro-led显示快速工程化、商用化的有力武器,并在技术不断进步和优化下,持续开拓LED显示大屏的新境界。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime