最近一年以来,LED直显行业最炙手可热的名词是什么?不是COB、IMD,也不是mini LED或者micro LED;而是MiP。MiP(Micro LED in Package),作为适配新型micro LED晶体颗粒的LED直显新“封装工艺”,已经被很多行业人士认为将是未来P0.2-p3.0,LED直显产品、尤其是室内高性能直显产品的标准答案。

MiP大踏步加速走来

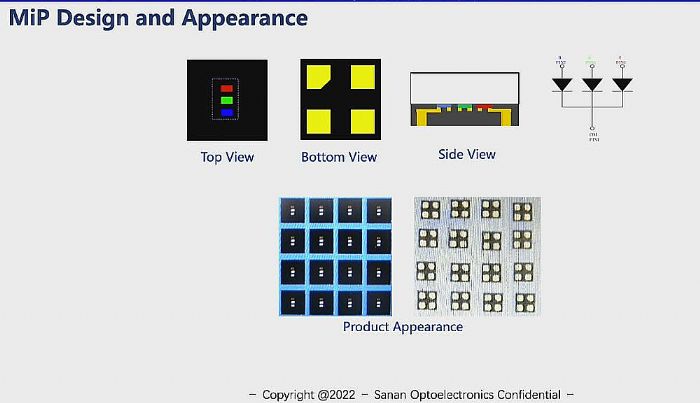

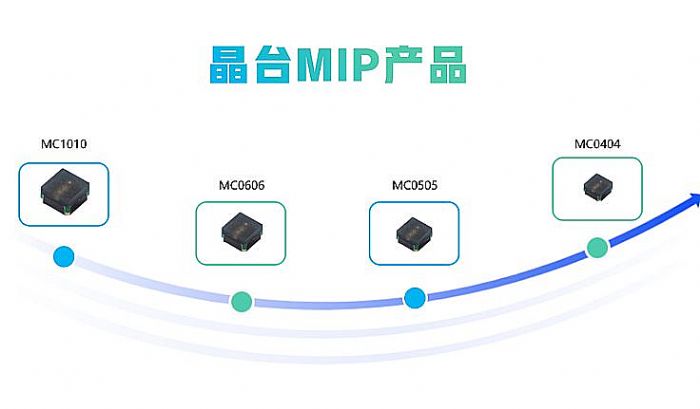

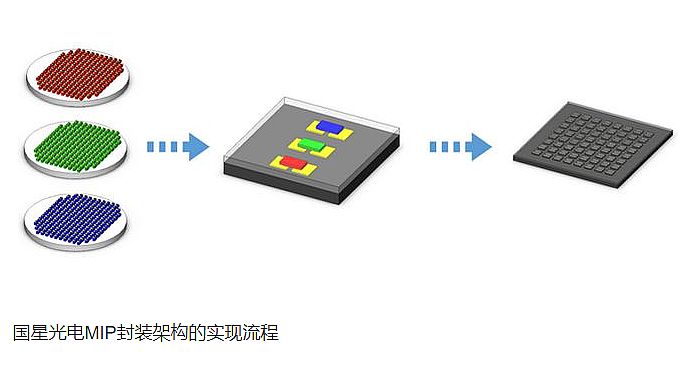

2022年7月,国星光电宣布,推出新型MIP(Micro LED in Package)封装器件方案,MIP显示模组具有超99%的高黑占比,采用特殊光学设计,水平视角≥174°,可兼容当前设备机台。2022年,沃格光电两款MIP玻璃基封装载板亮相,分别是0404和0202。其中,0404主要对应的是2*4mil的RGB芯片,封装体大小400*400um;0202主要对应的是1*2mil的RGB芯片,封装体大小250*250um。2022年底,三安光电展示了0404尺寸MiP封装器件:该产品采用的Micro LED芯片尺寸为34*58um,封装尺寸为400*400um,厚度为150um,器件底部四个焊点尺寸为120um*120um……

除了上游市场外,在终端市场上,目前包括索尼、利亚德、创显光电等众多企业也推出了大量“量产”MiP封装LED直显产品,并作为各自的旗舰产品和高端产品来部署。

可以说,MiP封装在2021年开始崭露头角,在2022年形成了上游普及之形势;行业预计2023年将是MiP下游产品的爆发元年。更多的终端品牌必然在2023年布局MiP封装产品,特别是没有“巨量转移”技术的终端企业,可通过MiP快速切入micro LED直显的竞争赛道,为自己打造崭新的高品质旗舰终端。后者将是MiP最大的市场吸引力。

MiP封装的必要性优势

LED直显技术进入micro LED时代是大势所趋。原因有两个:第一,微间距的LED直显产品需要更小的LED晶体颗粒,micro LED是必然的基础要求;第二,随着LED技术进步,发光效能的提升,使用更小的LED晶体颗粒同样能满足像素亮度要求,这对于LED直显而言是一个低成本高效率的选择。

目前,micro LED上游市场已经云集了数百亿的投资。这些投入将在2025年前后迎来投产期。而在此之间,确定micro LED在直显应用中的“中游”技术路线,即封装结构就成了一件具有紧迫性的任务。

而对比传统封装结构,例如COB、SMD和IMD而言,MiP在micro LED时代具有两大“必要性”。其一是,MiP是目前“最”能适应更小线宽的封装结构。SMD只能封装大于145um的芯片,IMD和COB则可封装尺寸大于125um的芯片,MiP可封装的LED芯片尺寸最小,可在60um以下。也就是MiP能做micro LED封装,而COB、SMD和IMD则几乎不能,或者可靠性和经济性不允许。

其二是,MiP是目前在micro LED封装中,对直显产品突破“巨量转移”瓶颈更为友好的技术路线。巨量转移是micro LED显示的“核心工艺瓶颈”。其中,最大的难点并不在于“巨量”,而是“巨量”的可靠性:即目前大多数巨量转移在4个9的良率上,少数领先企业达到6个9的良率。

而对于可用的显示终端而言,6个9的良率是基本门槛。即2K显示屏不超过4-6个坏点。但是,采用MiP封装,因为其在巨量转移之后要做“分立器件”切割和最终封测,巨量转移的良率就变成了“效率和成本”问题,而不是“集成封装”下的“可不可接受的缺陷”问题。

可以说,从封装工序看,MiP封装即有巨量转移“大批量”处理的效率,前端工艺工序高度规模化、集成化;且通过后端切割成分立器件,又不需要满足直接集成化封装所要求的极高的良率,获得了终端屏体检测、修复上的优势。

即,通过MiP封装技术,行业既可以解决micro LED面临的极限线宽问题,又可以折中性解决巨量转移工艺难度和良率、测试、修复等问题。解决了这两个问题,基本也就解决了micro LED在中游封装环节的“量产应用”的核心瓶颈。

MiP分立器件对下游终端“更友好”

目前,主流的微间距、小间距LED直显封装技术,是COB、SMD和IMD。其中,表贴工艺的SMD封装结构,对于mini LED和micro LED都不能很好的适应。因此,可以说只有COB和IMD是真正引领LED直显持续技术发展与升级的主流封装结构。

但是,新兴的MiP与COB、IMD有显著的不同。即COB、IMD都是集成器件、MiP则是以分立器件为主要方向。作为分立器件,有很多的“终端”优势:

第一, 分立器件在测试、调试、一致性选择、修复方面都具有显著优势。特别是MiP分立器件,对比传统集成封装、尤其是大规模集成封装下的巨量转移技术,其不要求在micro LED晶圆层做“LED颗粒测试”,而是将测试阶段后延到封装环节。这对于降低micro LED上游制造的一致性和可靠性门槛,进而实现更好的成本友好度,具有很大帮助。

且在终端层面,MiP分立器件是“点可修复”的。不类似于COB的集成CELL的难以修复性。——坏点所造成的部件报废损失相差巨大。这有利于最终产品集成层面的可靠性和品质成本控制。

第二, MiP分立器件是高度兼容传统分立器件终端产线的技术。即MiP分立器件的终端生产线,基本与SMD和IMD封装结构相同。终端阶段有工艺相通性高,沿用设备程度高,降低研发、设备投入的优势,将让MiP更容易普及、更容易被市场下游企业接受,尤其是被中小行业从业者广泛接受,能够快速形成市场规模优势。

第三, MiP分立器件兼具有COB集成封装的高可靠性、SMD器件的高一致性,在显示性能上具有卓越优势。事实上,行业普遍认为,MiP技术是对COB、巨量转移、MID、SMD等技术的“优势”的集大成,并对各自劣势的均衡与“弥补”后的“较为理想”的选择。

第四, MiP封装产品还具有“通用性”优势。理论上,一种封装规格的MiP,可以兼容大于该封装规格的多数点间距的LED屏终端产品制造。这不同于COB、IMD的集成封装,封装结构和中游产品,直接决定了下游产品的“点间距”。即,MiP具有更宽阔的终端产品设计上的灵活性。这一点也会导致MiP更受下游厂商欢迎,并降低中游产品规格布局的密度。

整体上,MiP的优势体现在上中下游各个阶段,其具有对micro LED直显产品全产业链环节的“更高友好度”。这也是这一技术方案很快成为行业共同投资的“方向”的原因所在。而且,从市场竞争角度看,MiP还具有更好的“市场成本”友好性。

成本必然是新技术“普及”的瓶颈

目前,LED直显行业的市场价格和成本分布,对于新一代超微间距产品并不友好。比如,P0.7产品市场价格通常在每平米12万元左右,P0.9产品则仅5-6万元,P1.2产品价格下降到2万余元每平米……P1.5及其以上间距产品,每平米价格都已经向万元内延伸。

从小间距需求市场看,P1.2和P1.5是现在热门品类;P0.9也开始加速普及。但是,P0.7以及以下间距的产品,市场化局面不容乐观。更高的成为与超微间距往往对应于更小的应用画面尺寸,让市场消费者与客户形成了“获得感价值落差”。从长期看,LED直显行业的市场扩大,特别是超微间距的市场发展必须以“成本下降”为前提。

在这方面,MiP具有更为系统化的优势:第一,MiP可以用于目前主流的P1.2和P1.5小间距产品,甚至向上覆盖P3.0间距指标内的产品。这种更宽范围的覆盖,并不需要集成封装技术那样,每一个间距指标推出一个“封装规格”。而通过在成熟间距线上的规模应用,MiP能够快速的降低成本。这一优势,是COB和IMD技术所不能比拟的。

第二,MiP在超微间距市场的应用中,其在晶圆检测、封装的巨量转移、终端的设备和工艺通用,检测与修复等方面都具有“工艺更友好、难度更低、良率需求更低”的优势。结合,点像素晶圆成本上,micro LED技术比mini LED和常规LED颗粒具有的制造效率优势,行业认为,MiP在LED直显,特别市场超微间距产品和透明显示产品端很可能表现出“逐产业链环节累计的成本优势”。

第三,在终端厂商的“产线”改造MiP也具有优势。终端屏体核心环节贴装工艺中,SMD和IMD采用SMT工艺,COB采用Pick&Place工艺——MiP对SMT工艺和Pick&Place工艺两者皆可兼容。即,无论终端企业此前产线布局是面向COB还是SMD、IMD封装,现在都可以低成本的衔接MiP封装器件。这为行业下游节约了大量重复投资,并有利于中小企业集中一种工艺,实现全产品线布局。

当然,即便从成本优势看,MiP竞争力明确。但是,MiP作为新技术必然也会在短期内遭遇“配套设备、材料”方面的一些难题,并在市场成熟度和接受度上需要积累。但是,相对于COB技术的崛起路径,MiP在2021-2022年的发展速度已经表现出“更多的友好性”、“更快的进步趋势”,以及率先解决成本问题的可能性,也获得了更迅猛增加的行业支持力量。

MiP通吃特性明确,但是并非唯一“选择”

MIP降低了Micro LED技术门槛,就目前行业技术而言其最具量产可行性。同时,MIP不仅可以以分立器件的方式出现,也可以以N in 1的集成器件的方式出现。其分立器件可以覆盖的间距指标也非常宽阔,这让这一技术的拥趸们往往用“通吃”来形容它的特性。

但是,MIP也有一定局限性。例如,其不能兼容P0.2以下间距指标产品;其直显终端依然会随着间距指标的缩小而呈现整屏成本的快速增加;MIP一些相对优势,是相较于micro LED晶圆、巨量转移等工艺环节成熟度有限条件下而言的;在大间距产品领域MIP的优势不明确,且micro LED的亮度不一定满足大间距指标屏的需求;已经占据市场份额的一些技术,例如COB、SMD等已经形成成熟应用链条,不会轻易“让出市场”……

同时,自身已经涉足巨量转移等中上游工艺研发的终端企业,很可能未来会将非MIP的集成封装micro LED产品,作为区别于“未涉足巨量转移等工艺环节、仅采用MIP等中游成品供应链企业产品”的“差异点”。

综上所述,2022年以来MIP技术表现出爆发趋势,在micro LED直显市场已经确立了巨大的优势。但是,MIP能够带领行业走多远依然需要时间检验。不过,随着micro LED上下游大量的资源和资金投入,这个时间节点已经不远了。行业预计,2025年之前micro LED大屏直显市场就能确立基本路线图。这是LED直显上下游行业除了关注具体技术的优缺点之外,也需要确立的另一个重要行业节点意识。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime