近日,海目星携手福州大学成功研制出国内首款晶圆级Micro LED芯片非接触电致发光检测工程样机FED-NCEL,有效解决Micro LED行业共性检测技术问题,填补了行业关键领域空白,引领我国高速高精半导体显示行业迈向高质量发展新阶段。

01

Micro LED 巨量检测 亟需迭代升级

作为继OLED后新一代主流显示技术,Micro LED凭借高亮度、高对比度、长寿命、低功耗、高分辨率等优势,被视为AR/VR、柔性穿戴、手机屏等高端应用领域的终极解决方案。

然而,Micro LED产业化进程的核心环节之一——Micro LED晶圆检测,目前已无法满足产业链高精、高效、无损的需求,检测方式亟需升级迭代。

当前,Micro LED晶圆检测技术可分为三类:探针式电致发光检测(EL)、AOI外观缺陷检测、光致发光检测(PL)。

◆ 探针式电致发光检测(EL)检测准确度高,但效率极低,还会对芯片造成一定程度的损伤,几乎不具备全检可能性。

◆ AOI外观缺陷检测,只能对外观缺陷进行检测,无法对芯片表面以下的发光层、正极、负极等进行检测,可识别缺陷类型有限。

◆ 光致发光检测(PL)使用短波长激发LED的发光层产生发光图像,具有非接触式、速度快等优点。但只能对发光层缺陷进行检测,无法对芯片的正负电极进行驱动测试,检测准确率无法满足高良率的生产需求。

当下,针对Micro LED晶圆级生产工艺进行高效精准的全检已成为桎梏行业量产的技术难题之一。

02

攻克 Micro LED 巨量检测难题

面对Micro LED巨量检测诸多行业痛点,2015年开始,福州大学吴朝兴教授团队开展LED非接触电致发光原理研究,随后提出Micro LED芯片的无接触电致发光检测方案,即在外部检测电极与Micro LED芯片之间不接触的情况下实现LED芯片的电致发光。在该模式中,外部电极不是为LED注入载流子,而是用于形成垂直于LED多量子阱层的电场,从而 “隔空”点亮LED芯片。

这种检测方法既避免了传统检测方法在检测过程中对Micro LED芯片造成的物理性损坏,又避免了光致发光检测造成的芯片良品率“虚高”的现象。除此之外,还能避免自动光学检测在检测过程中将表面形貌完好但无法发光的Micro LED芯片误判为正常芯片的情况。

2024年,海目星携手福州大学吴朝兴教授团队,开展复杂电磁环境中的“机械-电气-发光-采集”功能模组的设计与整合,以及控制与光电采集信号的同步,成功研制晶圆级Micro LED芯片的非接触电致发光检测工程样机FED-NCEL,突破产业化“最后一公里”。

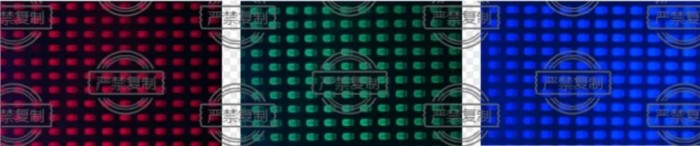

基于该样机的研发成果,可对红、绿、蓝Micro LED外延片、晶圆(COW)以及转移到临时载板的芯片(COC)进行无接触电致发光检测。

样机高精度、高稳定性、高效率的技术特点,极大提升了工艺良率水平,降低制造成本,为我国Micro LED产业提供了本土化的解决方案,以高质量创新助推行业跃进。

■ 检测实例:

01 红光COC氮化镓Micro LED芯片检测

02 红、绿、蓝COW氮化镓Micro LED芯片检测

由图可见,晶圆级Micro LED芯片的非接触电致发光检测不受芯片位置影响,可以较好地隔空点亮芯片。

03

聚势谋远 构筑半导体显示技术优势

攻克巨量检测绝非单一技术突破,更是一场围绕半导体高端制造的生态级创新,也是海目星构建覆盖“光-机-电-算”的全栈技术壁垒的关键一环。

Micro LED作为下一代显示的核心技术方向,其技术革新和产业化发展将重构显示产业竞争格局,强化中国技术话语权。海目星身为新型显示产业链上的领先企业,凭借卓越的实力和前瞻性的战略眼光,不断在全球赛道中抢占技术高地,推动产业转型升级。

2024年7月,海目星与福州大学合资成立深圳海纳半导体装备有限公司,聚焦各类新型显示及第三代半导体检量测设备,为提升行业良率提供高速高精的解决方案,为业内客户降本增效与规模化生产提供强大技术支撑。

今年4月,海目星与闽都创新实验室正式成立“半导体检量测装备研发中心”。闽都创新实验室是首批四家福建省创新实验室之一,在光电信息领域的关键技术攻关与产业转化领域有独特优势。双方的合作将进一步深化产学研融合,赋能半导体显示产业创新发展。

▲海目星、闽都创新实验室成立研发中心

海目星通过底层核心技术突破,撬动显示革命与半导体升级的双重浪潮,为全球科技产业注入中国创新动能。未来,海目星还将继续秉持创新精神,推动产业技术横向拓展与纵向延伸,加速国产半导体显示高端装备自主化进程。

飞利浦LED屏

飞利浦LED屏 联建光电LED屏

联建光电LED屏 威创小间距

威创小间距 洲明小间距

洲明小间距 AET小间距

AET小间距 奥拓LED屏

奥拓LED屏 aoc

aoc 青松光电LED屏

青松光电LED屏 WAP手机版

WAP手机版 建议反馈

建议反馈 官方微博

官方微博 微信扫一扫

微信扫一扫 PjTime

PjTime